Quels sont les différents formats de cellules photovoltaïques ?

Les cellules photovoltaïques monocristallines sont issues de fines plaquettes découpées dans des lingots en silicium. Ces lingots étant de forme cylindriques, il est nécessaire de procéder à un équarrissage afin que les plaquettes obtenues après découpe soient de section pseudo-carrées (présentant des coins arrondis) ou bien carrées.

L’augmentation progressive des dimensions

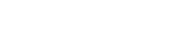

Dans un premier temps, il est important de comprendre que la surface des cellules monocristallines a augmenté. Au fur et à mesure des années, elle sont passées de leur taille historique de 125 mm à 156 mm en 2010, pour atteindre 182 mm et 210 mm à partir de 2020. Ainsi, chaque nouvelle génération a une dénomination et des dimensions bien spécifiques, comme décrit dans l’image ci-dessous :

Les cellules sont nommées « Mxx ». « M » signifie que les cellules sont pseudo-carrées, alors que la valeur « xx » est un indice de dimension des cellules. Plus la valeur de cet indice est grande, plus la surface de la cellule est importante.

Il existe aussi des cellules de type « Gxx » où le « G » signifie que la cellule est de section carrée (sans bord arrondi). Ce type de cellule est principalement appliqué à la technologie HJT (hétérojonction) dont le format G12 est la référence actuelle.

Les cellules utilisées pour fabriquer les modules photovoltaïques actuels sont ensuite découpées suivant différents formats appelés Half-Cut, Shingle et rectangulaire. Les propriétés de chacun de ces formats sont décrites dans les sections suivantes.

La domination des cellules Half-Cut

Traditionnellement, les cellules photovoltaïques soudées en strings étaient de section carrée. L’intensité d’une cellule étant proportionnelle à sa surface. iI était devenu nécessaire de réduire cette surface sans toutefois affecter les dimensions du lingot de silicium à partir duquel sont fabriquées les plaquettes.

Grâce au progrès liés à la découpe laser et à l’automatisation du process de stringing, les cellules de type Half-Cut sont apparues en 2019 avec deux objectifs :

Gagner quelques Watts : les pertes par effet Joule étant égales au produit de la résistance série par le carré de l’intensité, le fait de couper les cellules en deux réduit significativement ces pertes par effet Joule par rapport aux cellules pseudo-carrées. Cela a pour conséquence un gain d’environ 4 à 5 Wc pour les modules de 400-500 Wc par rapport aux cellules carrées.

Limiter les pertes par chaleur dues aux effets de hotspots : les cellules Half-Cut dissipent moins d’énergie que les cellules pleines en cas d’ombrage. Cela atténue l’effet de hotspot et réduit les risques de dégradation des cellules à cause de températures excessives.

Depuis 2019, cette technologie Half-Cut n’a cessé de progresser pour devenir incontournable chez la majorité des fabricants de modules PV.

La technologie Shingle

En poussant plus loin la logique appliquée ci-dessus, il est possible de couper les cellules en quantité de pièces supérieures, afin de réduire encore plus les pertes par effet Joule et le risque de dégradation due au hotspot. C’est dans cette optique qu’a été introduit le design de type Shingle (tuile en français), où chaque cellule est coupée en 5 voire 7 parties égales.

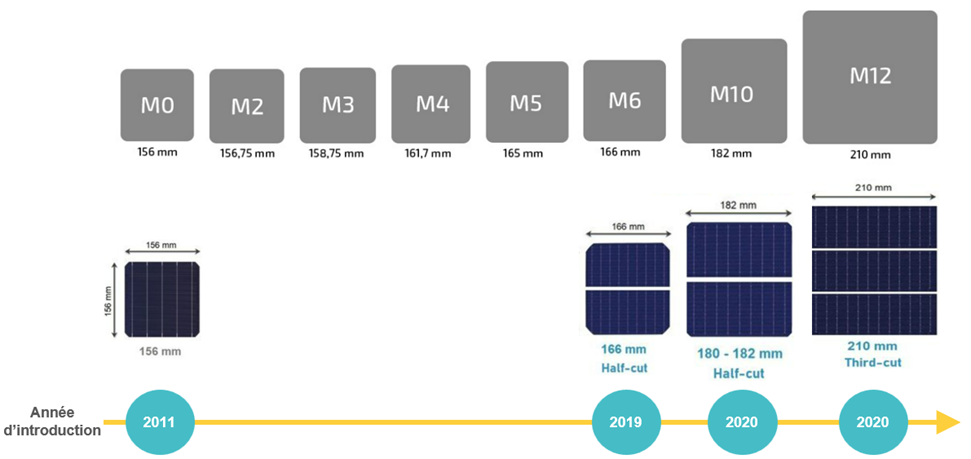

Pour les modules de type Shingle, les cellules ne sont pas juxtaposées et reliées entre elles par l’intermédiaire de fils conducteurs, mais se chevauchent à la manière de tuiles et sont liées par adhésif électro-conducteur (ECA ou electro-conductive adhesive en anglais) comme décrit sur l’image ci-dessous :

Par ailleurs, le fait que les cellules se chevauchent augmente la surface active des modules Shingle et par conséquent leur rendement par rapport à des modules de type Half-Cut. Une meilleure résistance à la charge mécanique est aussi une propriété liée à la configuration Shingle.

Plus de détails sur le sujet sont disponibles dans l’article dédié : Quels sont les avantages des panneaux DualSun FLASH & SPRING Shingle ?

L’émergence des cellules rectangulaires

Plus récemment, au cours de l’année 2023 sont apparues des cellules dites rectangulaires. Deux raisons principales ont motivé ce choix technologique :

Une volonté d’optimiser les dimensions des palettes afin de maximiser la puissance en Wc transportable par container

Une surface de cellule plus grande permet une réduction du coût de conversion de wafer en cellule par Wc

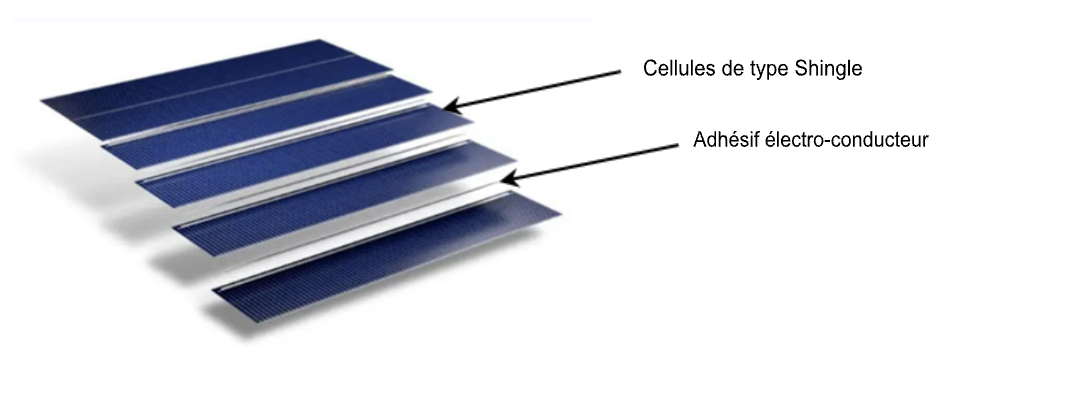

Après une phase de concertation, la plupart des fabricants de cellules de type PERC et TOPCon se sont mis d’accord pour fixer la largeur des cellules à 182 mm et donc la largeur d’un module à 1134 mm de manière à :

Standardiser les solutions de transport : 1134 mm étant la largeur de module optimale pour placer 2 palettes verticalement dans un container de 40 pieds

Simplifier la compatibilité avec les systèmes de pose existants, autant pour le secteur résidentiel, le tertiaire et pour les centrales au sol.

Il existe actuellement (début 2024) trois formats principaux de cellules rectangulaires, décrits ci-dessous :

Le processus de fabrication de modules avec des cellules rectangulaires reste fondamentalement le même que pour les cellules carrées. Cela inclut donc la phase de découpe laser en deux parties égales (Half-Cut, mentionné dans un précédent paragraphe) avant la phase de stringing lors de l’assemblage en modules.

Malgré une volonté de standardiser les dimensions de cellules, l’apparition des cellules rectangulaires a introduit plus de complexité dans le choix de modules PV, nécessitant une veille constante afin de sélectionner le design optimal pour chaque application et de planifier l’évolution de la gamme FLASH de DualSun.

> Pour aller plus loin : Quel est le processus de contrôle qualité des panneaux DualSun FLASH ?