Quel est le processus de contrôle qualité des panneaux Dualsun FLASH ?

Dualsun a développé une connaissance fine du marché du photovoltaïque depuis 2013 et fabrique ses panneaux photovoltaïques Dualsun FLASH, également utilisés pour les panneaux hybrides Dualsun SPRING, dans les usines les plus automatisées et qualitatives au monde.

De la sélection de l’usine à l’expédition des modules photovoltaïques, Dualsun s'appuie sur un bureau de contrôle tiers certifié ISO 17020 et bénéficiant de plus de 12 ans d'expérience.

Ce bureau de contrôle est présent tout au long du processus de fabrication des panneaux photovoltaïques Dualsun, ce qui permet de garantir une qualité irréprochable à chacune des étapes. La qualification, l'impartialité et l'indépendance des auditeurs assure la qualité des produits Dualsun.

1. Qualification des produits

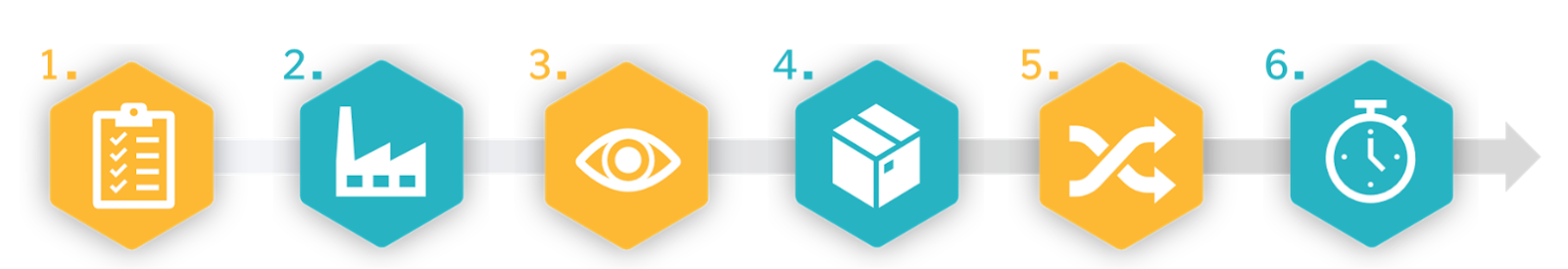

La première étape consiste à vérifier que les produits en développement remplissent les exigences de Dualsun. Cette qualification comprend trois volets décrits dans le tableau ci-dessous :

Lors de la partie relative à la performance des modules PV, Dualsun analyse les résultats de test en laboratoire afin de s'assurer que dès les premiers mois après l’installation des modules, les paramètres de performances mesurés sont en ligne avec ceux indiqués dans les fiches techniques.

Il est par ailleurs crucial de s’assurer de la durabilité des modules sur le long terme. Rapports de tests en laboratoires qualifiés à l’appui, c’est dans cette optique que Dualsun veille à ce que les modules sélectionnés respectent les normes de sécurité appliquées sur le marché visé. Les tests effectués vont plus loin que les standards de base du marché afin de s’assurer que lorsque les modules sont poussés à leur limite, ils ne présentent pas de risque de perte de performance prématurée.

La dernière partie, spécifique à l’éco-conception, permet de distinguer quels partenaires de production ont mis en place un plan visant à limiter l’impact de leurs produits sur l’environnement.

Seuls ceux qui parviennent à démontrer, preuves à l’appui, qu’ils appliquent un plan en accord avec les exigences en cours de préparation en France, et prévue d’être applicables dès 2025, seront retenus.

Par ailleurs, le cahier des charges des modules photovoltaïques Dualsun, et répond à des certifications mondiales exigeantes, propre à chaque pays d’installation, par exemple :

UL (Etats-Unis)

CEC (Australie)

IEC (Europe)

SII (Israël)

2. Sélection des usines

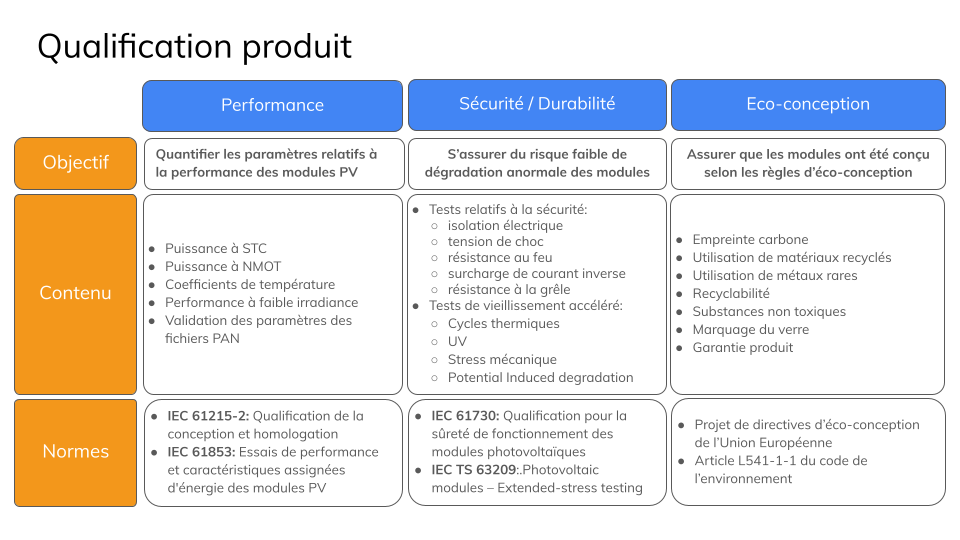

En parallèle de la qualification des produits, un audit des sites de production potentiels par un organisme indépendante est effectué.

La liste des exigences est résumée dans le tableau ci-dessous :

2. 1 Audit d’usine

L’audit d’usine consiste principalement à s’assurer que le personnel du site maîtrise son outil de production, assimile les exigences spécifiques à chaque commande, et que les équipements de fabrication correspondent aux règles de l’art : niveau d’automatisation, diagnostic assisté par intelligence artificielle, débit de la ligne, taux de rebut aux étapes critiques et mise en place d’un contrôle qualité strict à chaque unité de production.

2.2 Audit ESG

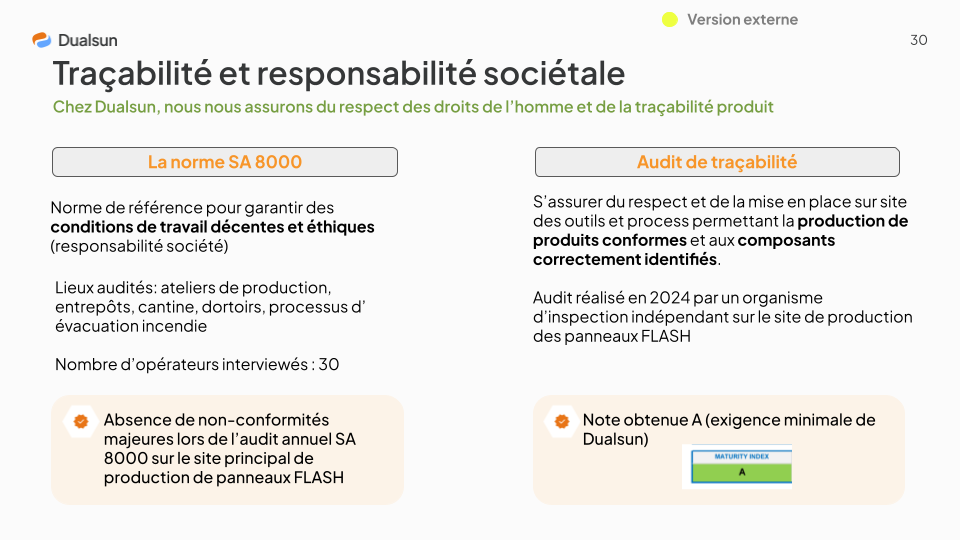

L’audit relatif à l’ESG (Environnement, Social, Gouvernance) a été mis en place par Dualsun en 2023 afin de s’assurer, entre autres, du respect des droits de l’homme et des principes éthiques dans le cadre d’une politique de développement durable.

Dualsun proscrit toutes les formes d’esclavage, de travail des enfants, de racisme, de trafic d’êtres humains ou de restriction religieuses au sein de son entreprise comme chez tous ses partenaires commerciaux.

La norme SA 8000 relative à la responsabilité sociétale permet de quantifier le respect de ces principes et Dualsun impose un audit annuel en usine selon cette grille. L’audit est composé d’une analyse documentaire, d’une vérification sur site des conditions de travail, ainsi que d’entretiens avec les opérateurs des lignes. il en ressort qu’aucune non-conformité majeure n’a été identifiée, validant ainsi la qualité des conditions de travail dans nos usines partenaires.

2.3 Audit traçabilité

Le niveau de maturité des sites de fabrication en termes de traçabilité des composants et produits finis est la pierre angulaire du processus de qualification des partenaires de production de Dualsun. En plus de l’audit ESG, Dualsun s’impose un audit annuel focalisé sur la traçabilité, afin d’identifier les sites les plus performants tout en mettant en place des projets d’amélioration continue.

Un audit traçabilité est composé de quatre sections principales:

Gouvernance: règles en place au niveau du site ou du groupe

Support: déploiement du système informatique de traçabilité et ressources allouées

Sécurité: processus mis en place pour limiter le risque de falsification des données

Opérations: utilisation des outils de traçabilité au quotidien par les opérateurs

Selon cette grille d’audit, Dualsun exige un score minimum de 80% pour les sites de production de ses modules, correspondant à la note A. En cas d’échec lors de la qualification, le site audité peut mettre en place des actions correctives dans le but d’améliorer son score et d’être qualifié ultérieurement.

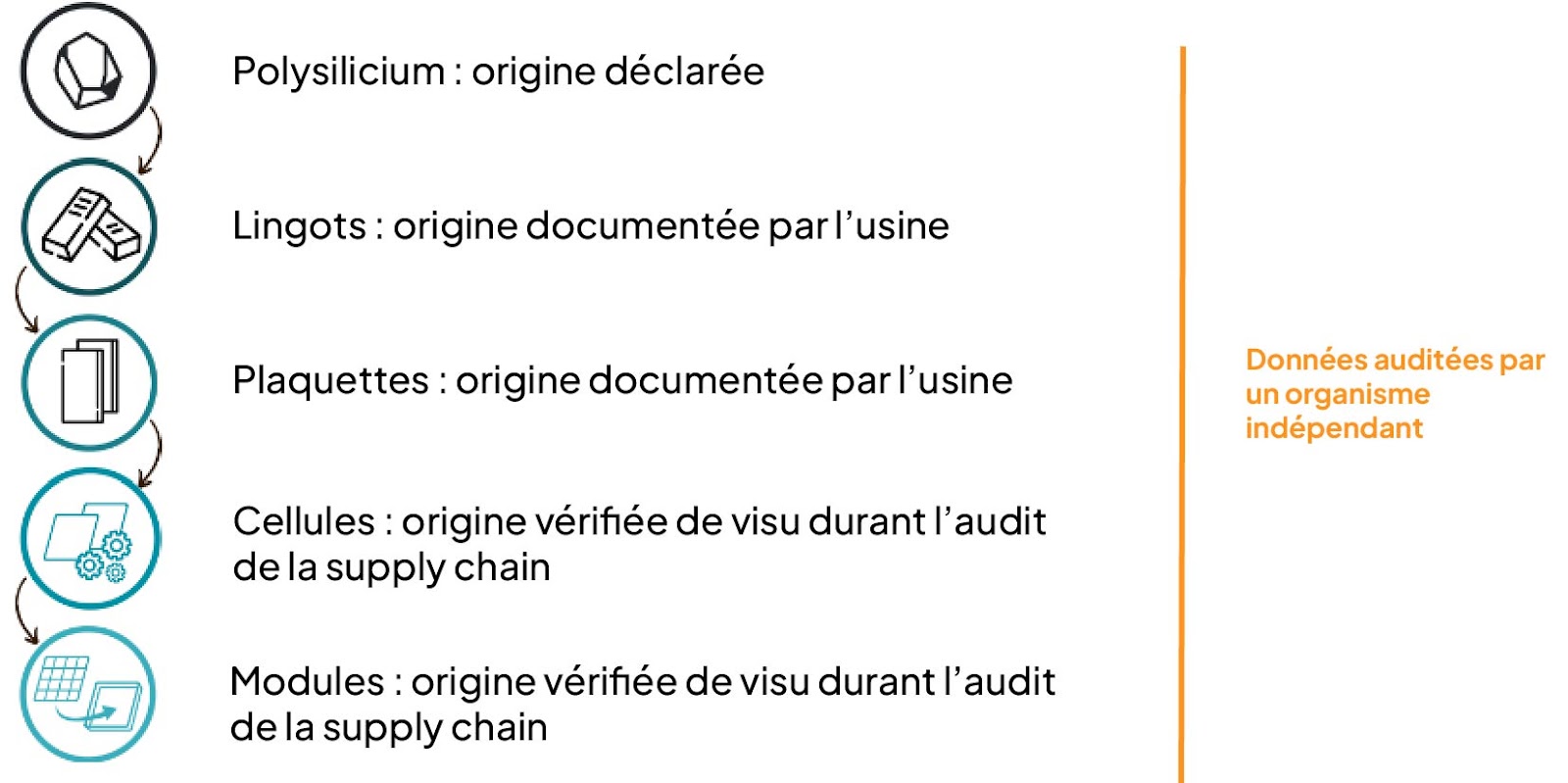

L’effort de vérification de la documentation, notamment des ordres de commandes et factures de fournisseurs de cellules et plaquettes, permet d’améliorer significativement la visibilité de Dualsun sur l’origine et la composition des composants utilisés sur le site de production des panneaux, comme le résume le schéma ci-dessous :

La réglementation au niveau européen se renforce progressivement sur ce sujet avec notamment la loi sur la prohibition de produits importés présentant des risques d’utilisation de main-d'œuvre forcée. Cette loi est en cours de préparation et devrait être appliquée dans sa totalité vers 2027.

Dualsun ne se contente pas d’attendre que le cadre législatif soit en place, mais fait l’effort au quotidien de mettre en place des outils de contrôle de plus en plus avancés, comme en témoigne l’engagement de notre entreprise sur des sujets tels que l’empreinte carbone, la durabilité des produits ainsi que le respect des normes sociales tout au long de la chaîne d’approvisionnement.

Ci-dessous se trouve un récapitulatif des certifications et engagements de nos usines de production pour les panneaux de la gamme FLASH :

Liste des exigences | Certificat usines obtenus |

ISO 9001: Management de la qualité | OUI |

ISO 14001: Management environmental | OUI |

ISO 45001: Management de la santé et de la sécurité au travail | OUI |

ISO 50001: Management de l’énergie | OUI |

SA 8000: Responsabilité Sociétale | OUI |

Certificat Ecovadis (ESG) | OUI |

Confidentialité de nos sites de production

Le processus de qualification tel que décrit dans les sections précédentes est un élément crucial de la stratégie commerciale de Dualsun et de notre engagement envers la qualité et la durabilité de nos produits. Ce processus est le fruit d'une collaboration entre les équipes d'ingénierie photovoltaïque et de la chaîne d'approvisionnement.

Il commence par une analyse approfondie des besoins du marché, des tendances technologiques à venir et des capacités de production de l'industrie dans son ensemble, utilisant notamment une analyse SWOT.

Une fois ces paramètres pris en compte, des essais en laboratoire sont menés pour évaluer la durabilité des produits selon des séquences de tests spécifiques, allant au-delà des critères des normes IEC appliquées.

L’ensemble d’une campagne de qualification décrite ainsi dure entre 3 et 6 mois de travail et représente une part importante de la valeur ajoutée de Dualsun dans la mise sur le marché de module photovoltaïque performants, de qualité, et dont la transparence de la chaîne d'approvisionnement est contrôlée, notamment en ce qui concerne les pratiques environnementales, sociales et leur impact.

Toutes les données analysées durant ce processus (statistiques de production, savoir-faire technologique et résultats d’essais en laboratoire et d’audits) sont maintenues à un niveau strict de confidentialité, ceci inclus les sites de nos partenaires de production à chaque niveau de la chaîne d’approvisionnement.

Par ailleurs, Dualsun tient à garder son indépendance vis-à-vis de ses partenaires de production de panneaux photovoltaïques et n’est lié sur le long terme avec aucun d’entre eux. La rigueur placée dans le processus de qualification, nous impose toutefois de ne sélectionner qu’un nombre très limité de partenaires de production afin de garantir une homogénéité dans la qualité de nos produits.

3. Inspection lors de la production

3.1 Inspection de pré-production (PPI)

Vérification de la conformité des certificats ISO de l’usine (9001, 14001, 45001)

Vérification de la conformité des certificats de durabilité IEC des panneaux produits dans l’usine (IEC 61215/61730 : conception et homologation produit ; IEC 62804 : Potential Induced Degradation ; IEC 61701 : Brouillard salin ; IEC 62716 : Ammoniac)

Étude qualité unitaire de chaque composants qui seront ensuite utilisés dans les panneaux photovoltaïques Dualsun

Contrôle poussé de l'ensemble du site de production par des ingénieurs auditeurs : composants et moyen de stockage, process et équipements de production, management, formation des opérateurs, process et équipements de contrôle, stockage des produits finis.

Analyse poussée de l’ensemble des contrôles qualité réalisés sur la chaîne de production afin de s’assurer que les critères de qualité (AQL : Acceptance Quality Limit) utilisés sont en phase avec les meilleurs standards.

Toute défaillance lors de cette étape donne lieu à une liste d'actions correctives devant être mises en place par l’usine avant l’audit de suivi. Dans le cas contraire, l’usine n’est pas retenue pour la production des panneaux FLASH.

3.2 Supervision de la production (24h/24 et 7j/7)

Revue des composants et des process de production selon les spécifications techniques de Dualsun (référence, condition de stockage, contrôle qualité à réception des composants). L'ensemble des composants utilisés en production (BOM : Bills of materials) doivent être intégrés dans la liste des composants utilisés lors de la certification des panneaux (CDF). C’est un critère essentiel pour la durabilité et la performance des panneaux.

Suivi complet de la production (24h/24 et 7j/7) par des inspecteurs présents physiquement pendant la production : l’ensemble des outils, process et contrôles qualité sur les produits en cours de production et produits finis sont examinés dans le détail avec près de 700 points de contrôles réalisés :

taux de réticulation du matériau d’encapsulation (Gel Content),

température des têtes de soudures,

volume et ratio du gel silicone utilisé pour l’isolation des boîtiers de jonction,

essai d’arrachement EVA-Backsheet (peel strength),

tolérances de positionnements des cellules dans le laminé,

calibration du flasheur pour garantir la conformité des valeurs puissances unitaires.

Analyse complète des flash lists des panneaux photovoltaïques Dualsun produits et validation de la classe de puissance.

3.3 Inspection avant expédition

Sélection aléatoire de 50 à 200 modules, en fonction de la taille de la commande, pour inspection complète : inspection visuelle poussée, analyse des paramètres de flashage, contrôle unitaire des images par électroluminescence, dimensions des panneaux, traçabilité des composants.

Sélection aléatoire de 10 à 20 modules par série de production pour essais de performance et de fiabilité complémentaires en laboratoire

En cas de non-conformité, l’ensemble du lot est écarté et mis en quarantaine pour expertise.

4. Contrôles de transport

Suivi des conditions de chargement de l’ensemble des palettes dans les containers pour s’assurer qu'il n’y a pas de choc ou défaut d’emballage

Monitoring des attributions des numéros de série, numéros de lot et numéros de palette par containers

Respect des plans de chargement des containers avec assurance du maintien des palettes pour éviter tout endommagement durant le transport des containers jusqu’à la livraison dans nos entrepôts

Vérification des fermetures unitaires de containers avec pose d’un scellé traçable

5. Contrôle qualité aléatoire à l’usine Dualsun en France (Jujurieux)

Les containers de panneaux photovoltaïques Dualsun sont livrés à l’usine Dualsun (située à Jujurieux, dans l’Ain) dans laquelle sont produits les panneaux SPRING

Ils sont ensuite contrôlés par Dualsun de façon aléatoire (picking) par un essai diélectrique (qui fait partie de la norme IEC 61215). Ce test permet de vérifier la bonne isolation électrique entre les éléments conducteurs et le cadre de module. Cela garantit la sécurité des utilisateurs. Un essai d'électroluminescence est également réalisé de façon aléatoire à réception afin de s’assurer qu’aucune dégradation non visible visuellement n’a eu lieu durant le transport.

Exemples de tolérances en contrôles qualité : tolérance sur l’homogénéité des cellules

Nous demandons de respecter l'utilisation d'un grade de couleur homogène sur l'ensemble de nos productions. Mais une homogénéité parfaite est difficile à garantir selon les lots de production car les fournisseurs de cellules bien que tous certifiés peuvent varier. Pour réduire le risque au maximum nous essayons de travailler autant que possible avec les mêmes usines et même fournisseur de cellules.

Tout module produit sans inspection systématique d’un tiers a aujourd’hui de fortes chances de ne pas respecter strictement les exigences des normes IEC. En effet les BOM certifiées ne sont malheureusement pas assez strictement suivies par de nombreux fabricants. Grâce à l’ensemble de ces contrôles, Dualsun assure un respect des règles de l’art à tous niveaux (composants, process, produit fini).

Pour en savoir plus : Où sont fabriqués les panneaux solaire Dualsun ?