Quels sont les avantages des modules Dualsun bi-verre ?

Deux types de structures de modules photovoltaïques co-existent :

Les modules de type verre-film polymère. Ils sont constitués de verre en face avant et de film polymère en face arrière. Le film polymère, également connu sous le terme backsheet, est quelquefois abusivement appelé Tedlar, alors que ce matériau, développé par Dupont, n’est qu’un des composants du film polymère parmi d’autres options. L’épaisseur du verre frontal en général utilisée pour ce type de structure est de 3.2mm.

Les modules de type bi-verre sont constitués de deux surfaces de verre, en face avant et en face arrière avec une épaisseur de 2 mm chacune. Certains fabricants, par souci de réduction du poids des modules, ont opté pour une épaisseur de 1.6mm. Dualsun a fait le choix de rester sur une épaisseur de 2.0 mm pour les raisons développées plus bas dans cet article.

Dans les deux configurations, les cellules photovoltaïques sont laminées entre la face avant et la face arrière du module en utilisant un matériau d’encapsulation. Celui-ci est fondu lors du processus de lamination et permet de préserver l’intégrité et la performance des cellules.

Il existe plusieurs types de matériau d’encapsulation, propre à chaque structure :

L’EVA (Ethylene Vinyl Acetate), couramment utilisé pour les modules de types verre-film polymère

Le POE ( Polyolefin Elastomer), la solution privilégiée pour les modules bi-verres.

Ces matériaux étant de composition chimique différente, les paramètres de lamination et propriétés attendues, notamment en termes de pénétration d’humidité et d’isolation électrique, diffèrent pour les deux types de structures.

Avantages de la structure bi-verre

Par la facilité de son processus de fabrication, la structure de type verre-film polymère a été largement dominante pendant la période 2010-2019. Certains problèmes de durabilité relevés sur site après plusieurs années d’installation pour certains types de films polymères, couplés à l’avènement des cellules bifaciales, a conduit les fabricants de modules photovoltaïques à repenser le design de leurs produits.

C’est à partir de 2020 que la technologie de modules bi-verre a réellement pris son essor, gagnant continuellement des parts de marché, et cela, grâce à trois arguments technologiques :

Encapsulation hermétique : les modules bi-verre proposent une structure hermétique, résistante aux intempéries, la principale étant la pénétration d’humidité mise en évidence lors de tests dits d’Humidité Chaleur (en anglais: Damp Heat), selon la norme IEC 61215-2: 2021 (clause MQT13). En testant une large variété de modules PV en 2023 selon ce test mais avec une durée prolongée à 2000 heures, le laboratoire PVEL aux Etats-Unis a conclu que les modules bi-verre résistent mieux à la pénétration d’humidité. En effet la perte de puissance mesurée après le test d’humidité chaleur était de 1.0% pour les modules bi-verre, contre 1.9% pour les modules verre-film polymère (source: PVEL scorecard 2023)

Bifacialité : La bifacialité des modules bi-verre produit un gain de l’ordre de 10-11% par rapport à la puissance mesurée en face avant seule, pour les modules de type TOPCon sous conditions de tests dites BNPI (bifacial nameplate irradiance). Étant donné que dans le secteur résidentiel, la face arrière des modules est à une distance réduite de la toiture, la bifacialité des modules n’est pas un facteur prépondérant dans le choix des modules. Toutefois, une partie de la lumière transmise est réfléchie et permet de gagner quelques pourcents de production d’électricité. Même si la bifacialité est seulement un facteur mineur sur ce segment, le choix du bi-verre pour du résidentiel reste pertinent.

> Pour en savoir plus : Qu’est-ce qu’un module bi-facial ? Quels gains de performance permet-il ?

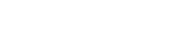

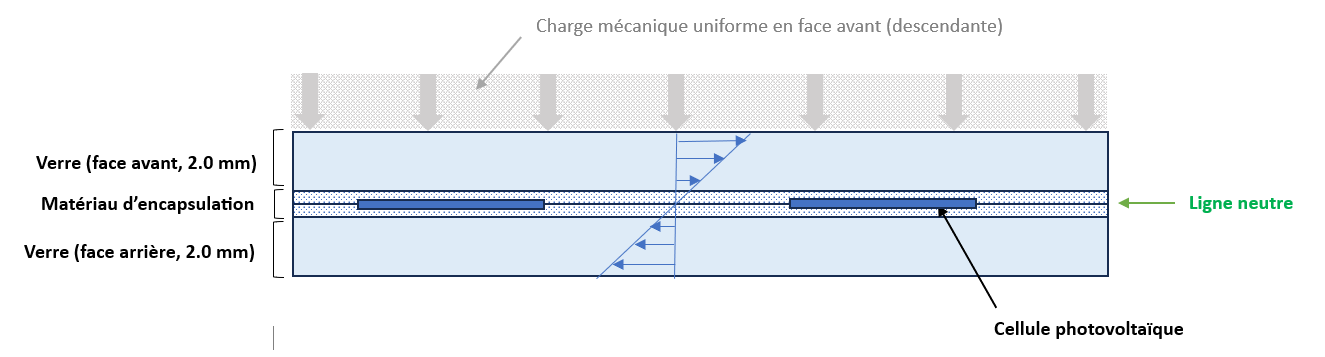

Contraintes mécaniques sur les cellules : le fait que la structure des modules bi-verre soit symétrique implique que les cellules sont situées sur une ligne dite neutre, la partie supérieure du module étant en compression lors d’une charge mécanique descendante et la surface de verre inférieure étant en traction. Dans cette configuration, les cellules ne subissent que très peu de contrainte en traction-compression. Ce n’est pas le cas des modules verre-film polymère dont la structure asymétrique place les cellules dans une zone de traction, augmentant le risque de fissure (voir détails dans les vues en coupe de modules PV ci-dessous)

Contraintes mécaniques sur un module verre-film polymère lors d’une charge mécanique uniforme appliquée en face avant

Contraintes mécaniques sur un module bi-verre lors d’une charge mécanique uniforme appliquée en face avant

Par ailleurs, un autre point à prendre en considération est l’effet PID (ou potential-induced degradation), principalement dû à une migration des ions sodium du verre en direction des cellules. Les modules bi-verre de part l’herméticité de leur structure présentent à priori moins de risques de PID. Cependant, ce phénomène peut être évité par l’utilisation d’un matériau d’encapsulation adéquat et par un contrôle qualité renforcé par des tests en chambres climatiques. Selon les tests effectués par le laboratoire PVEL, il n’y a pas de différence notoire en termes de résistance à l’effet PID entre les modules bi-verres et les modules de type verre-backsheet.

Pour résumer les avantages cités ci-dessus, le choix d’une structure bi-verre induit que les cellules photovoltaïques sont mieux préservées du stress extérieur, notamment de la pénétration d’humidité et des contraintes mécaniques.

Les modules bi-verres présentent cependant certains inconvénients qu’il est important de prendre en compte lors de la phase de conception du produit.

Inconvénients de la structure bi-verre et points d’attention

Un des points d'attention principaux concerne la résistance à la grêle.

Pour simplifier, la résistance à la grêle d’un panneau photovoltaïque est principalement liée à celle de sa couche supérieure.

Dans le cas d’un module verre-film polymère, non seulement la couche de verre supérieure est plus épaisse (3.2 mm contre 2.0 mm) mais aussi cette couche est en verre entièrement trempé, alors que dans le cas d’une épaisseur de 2.0 mm, le verre n’est que semi-trempé à cause des limites techniques du processus de trempe. Une trempe complète confère de meilleures caractéristiques mécaniques, notamment en ce qui concerne la résistance aux chocs. Les modules de type verre-film polymère ont donc naturellement une meilleure résistance à la grêle que les modules bi-verre.

Par ailleurs, les modules bi-verre ont une faiblesse spécifique localisée au niveau du passage des conducteurs à travers la face arrière du verre avant d’être fixés dans les boîtiers de jonction. En effet à cet endroit là l’épaisseur de verre totale (2.0 mm) du laminé est plus faible qu’aux autres endroits du module (épaisseur totale de verre de 4.0 mm) et constitue un point vulnérable.

Afin de s’assurer que ses panneaux bi-verre respectent les normes de résistance à la grêle, Dualsun a conduit des essais poussés sur l’ensemble de sa gamme de produits. La taille de grêlons nécessaire pour passer les normes IEC est de 25 mm. Tous les modules Dualsun satisfont cette norme, dont les bi-verres qui passent le niveau RG3, correspondant à des grêlons de diamètre 30 mm et à une énergie d’impact 75% plus élevée que la norme IEC.

Les modules verre-backsheet (avec épaisseur de verre 3.2 mm) tels que les modules de technologie Shingle atteignent même le niveau RG4.

> Pour en savoir plus : La certification des panneaux Dualsun couvre-t-elle les risques de grêle ?

Il est par ailleurs important de prendre en compte l’aspect de recyclabilité des produits lors de leur conception.

Les solutions actuelles de recyclage des modules de type verre-film polymère sont basées sur un processus de lame chauffée venant racler la face arrière des modules afin de séparer le verre des autres composants.

Concernant les modules bi-verre, certaines solutions de séparation des couches par chauffe à haute température permettent de séparer les 2 couches de verre, mais ce processus n’est actuellement pas couramment appliqué et nécessite plus de recherche afin de récupérer les matériaux séparés dans un état convenable. Par défaut, les modules bi-verre qui sont arrivés en fin de vie sont actuellement (début 2024) broyés, ce qui est loin d’être une solution de recyclage idéale. La recherche sur le sujet du recyclage est actuellement très active et il est à espérer qu’une solution de recyclage pour toutes technologies PV soit mise en place dans les années à venir.

Enfin, le dernier inconvénient lié aux modules bi-verre concerne leur poids généralement plus élevé par rapport aux modules verre-film polymère qui engendre une contrainte au niveau de l’installation. Par exemple pour un module Dualsun de dimensions 1722 mm x 1134 mm, le poids en configuration verre (2.8 mm) -film polymère est de 20.0 kg alors qu’il est de 25.1 kg pour du bi-verre (2 x 2.0 mm), ce qui correspond à une augmentation de poids de 25%. Dans le cas d’une comparaison entre un module bi-verre de 2 x 2.0 mm et d’un module verre (3.2 mm) -film polymère, le surpoids du bi-verre est d’environ 20%.

Tableau des avantages et inconvénients

Facteur | Points d’évaluation | Verre (3.2 mm) - film polymère | Bi-verre (2x2.0 mm) | Remarques |

Pénétration d’humidité | Perte de puissance lors d’un test humidité-chaleur (2000 h) | -1.9% | -1.0% | Source: PVEL scorecard 2023 Norme: IEC 61215-2 (2021) |

Bifacialité (gain BNPI) | Valeur de bifacialité mesurée dans les conditions BSTC | 0% | 10-11% | Source: FAQ Dualsun - bifacialité Norme: IEC TS 60904-1-2:2019 |

Contraintes mécaniques | Localisation des cellules dans le module | Zone de traction | Zone neutre | Source: PVEL scorecard 2023 |

Résistance à l’effet PID | Perte de puissance lors d’un test PID | Entre 1.1 et 1.6% | Entre 1.1 et 1.6% | Source: PVEL scorecard 2023 Norme: IEC 61215-2 (2021) |

Résistance à la grêle | Niveau de résistance (RG) | RG4 [1] | RG3 | |

Recyclabilité | Méthode de recyclage des modules en fin de vie | Séparation des couches | Broyage | Source: Soren |

Poids | Poids d’un module de dimensions 1722 x 1134 mm | 20.0kg [2] | 25.1kg |

Tableau de synthèse de comparaison d’une structure bi-verre à une structure verre-film polymère

[1]: Type de technologie de cellule : Shingle, verre de 3.2 mm d’épaisseur

[2]: Epaisseur de verre du module verre-film polymère de 2.8 mm

Ayant choisi de baser sa gamme de produits photovoltaïques sur la technologie TOPCon, Dualsun privilégie, parmi les critères du tableau ci-dessus, la résistance à la pénétration de l’humidité.

En effet, pour les cellules TOPCon, il existe un risque réel de corrosion de la face avant des cellules en présence d’humidité, dûe à une réaction chimique entre certains types de matériau d’encapsulation et la pâte d'argent utilisée pour la métallisation des cellules. Cette corrosion n’affecte pas systématiquement tous les fabricants de module TOPCon, mais Dualsun juge que le risque est suffisamment élevé pour prendre des mesures de précaution et s’est donc naturellement orienté vers un structure bi-verre, garantissant une encapsulation hermétique des cellules photovoltaïques. Par ailleurs Dualsun s’assure que les inconvénients des modules bi-verre soient minimisés, en vérifiant par exemple que nos modules satisfassent des critères de résistance à la grêle supérieurs aux normes en vigueur.

Cette attention particulière à la durabilité de nos produits passe par la volonté de maintenir une épaisseur de verre de 2.0 mm à la fois en face avant et en face arrière de nos modules. En cela nous nous démarquons de certains fabricants qui ont fait le choix d’une épaisseur de verre de 1.6 mm pour réduire le poids de leurs produits mais en acceptant un risque accru de dégradation accélérée, notamment sous l’effet de la grêle et de la charge mécanique induite par le vent et la neige.

Par ailleurs, l’expérience a démontré que les deux variantes verre-film polymère et bi-verre satisfont largement les critères de durabilité pour les technologies de cellules précédentes, dont le PERC, qui a été au coeur de l’offre Dualsun sur la période 2016-2023 et qui est notoirement moins sensible aux effets de l’humidité que le TOPCon.

> Pour en savoir plus sur la technologie TOPCon, accédez à notre article : Quels sont les avantages des panneaux Dualsun FLASH TOPCON ?